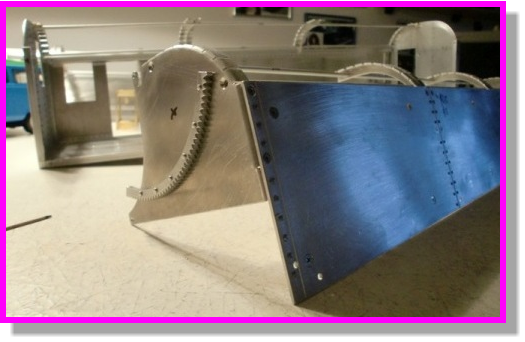

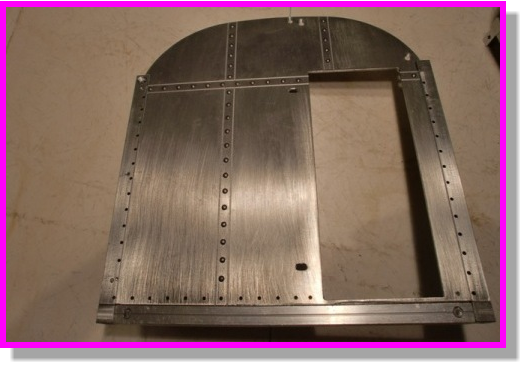

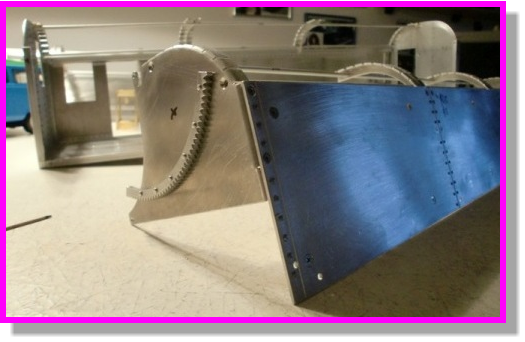

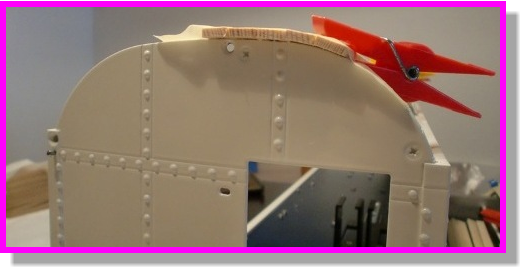

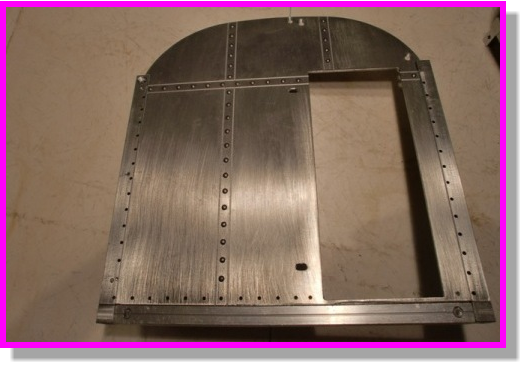

Das Wagen-Heckteil mit dem Ausschnitt der hinteren Eingangstür.

Die äußeren Einfaß-Profile wurden schon aufgesteckt, sie werden

dann mittels Halbrundkerbstiften mit dem Blech “vernagelt”.

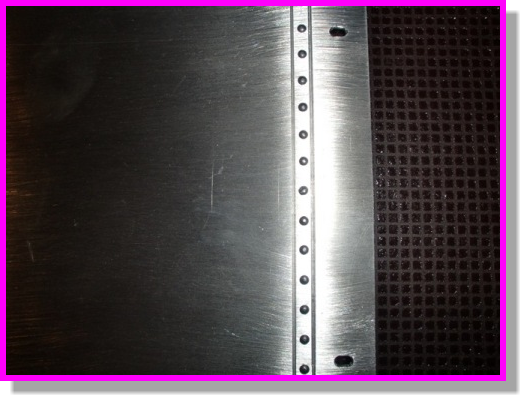

Eine Reihe mit Halbrundkerbstiften die eine Nieten-Optik an den

Seitenwänden des Wagens bewirken.

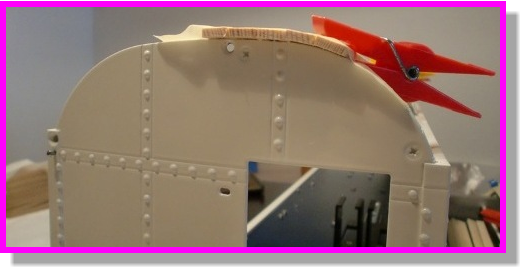

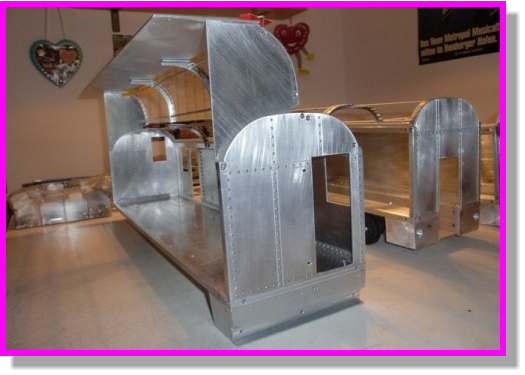

Die montierten Frontteile der Kirmeswagen. Rechts der montierte

Aufbau des Losewagens.

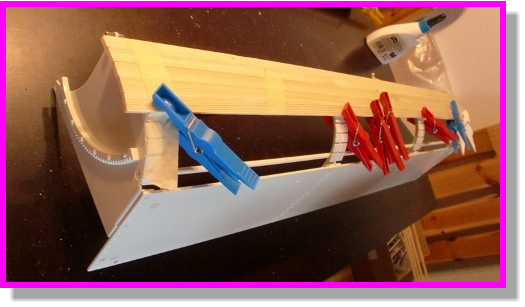

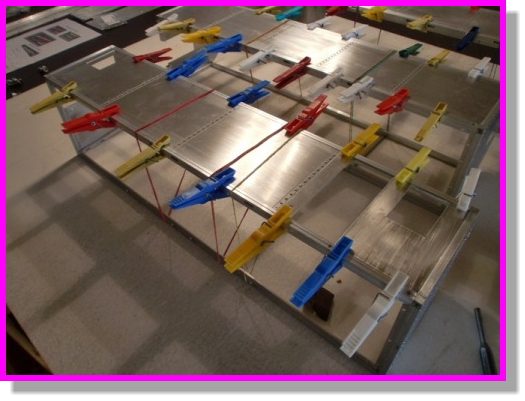

Einkleben der Wagenseitenteile mit UHU-endfest. Anschließend

wurden die eingeklebten Bleche noch mit Halbrundkerbstiften

“vernagelt”. Zum einen dient es der Optik und zum anderen gegen

das herausfallen beim pulverlackieren.

Das Klappdach wurde probeweise eingebaut, um zu kontrol-

lieren, ob alle Teile zueinander passen.

Das Dachgerippe besteht aus lasergeschnittenen 1,5mm Aluquer-

verbindern, die gekantet wurden. Diese Querverbinder werden mit

4mm Alurundstäben verbunden. Auf dieses Gerippe werden später

die Dachlatten geklebt.

Die untere Heckverkleidung wurde aus einem Alu-

flachmaterial, mit einer Stärke von 20mm, hergestellt.

Das Klappdach-Gerippe von oben.

Der Drehpunkt des Klappdaches.

Die komplette ausgebaute Klappdacheinheit kann nun pulver-

lackiert werden.

Die fertige Drehschemel-Vorderachse. Alle Aluteile wurden blau

eloxiert.

Der frisch pulverlackierte und zusammengebaute Wagen.

Im hinteren Bereich des Wagens ist der Transporthalter für die

Teile der späteren Außenfassade gut zu erkennen. Dieser Halter

befindet sich auf einer Auszugschiene, die durch die hintere Tür

fährt und somit die Teile von außen beladen werden können.

Im vorderen Bereich des Wagens befindet sich ein zweiter Ein-

gang. Gut zu erkennen ist auch die Nietenoptik.

Anpassen des oberen Dachkranzes der Außenfassade. In die

Ständer werden später die Verkleidungsbleche eingeschoben.

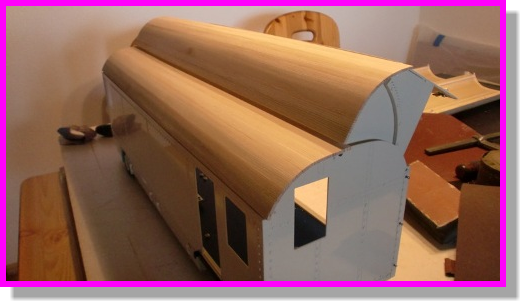

Aufkleben der Dachlatten auf dem fest montierten Dachgerippe.

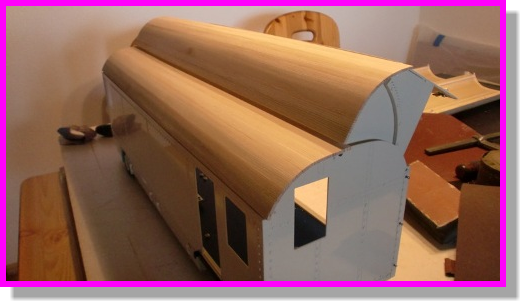

Die fertig beplankte feste Dachhälfte.

Die Klappdachhälfte wird nun mit Dachlatten ( Kiefernleisten )

beplankt. Auch diese wurden mittels Spezialkleber und Holzleim

auf das Gerippe geklebt.

Nach dem Aushärten des Klebers wurden die Dachhälften glatt

geschliffen, um eine saubere Oberfläche für das verkleben der

Dachfolie zu erhalten.

Zusätzlich wurden die Dächer von innen mit weiteren Latten ver-

klebt. Dieses dient zur endgültigen Stabilität und Haltbarkeit der

Dachkonstruktion. Außerdem entsteht so eine saubere Innenoptik

des Daches.

Die beiden Dachhälften sind nun für das Aufbügeln der Dachfolie

vorbereitet.

Der Probezusammenbau der Außenfassade.

Die Seitenteile der Fassade werden mit Streben aus 1,6mm Edel-

stahldraht gegen ein einknicken gesichert. Die 1,5mm starken

Alubleche der Fassade wurden lasergeschnitten und anschließend

blau eloxiert.

Nun erfolgt das Aufbügeln der Dachfolie auf der Klappdachhälfte

Dazu wurde sie wieder aus dem Wagen ausgebaut.

Das gleiche passiert nun auch mit der festen Dachhälfte, nur mit

dem Unterschied, daß die Folie direkt auf das montierte Dach

aufgebügelt wird.

Das Wagen-Heckteil mit dem Ausschnitt der hinteren Eingangstür.

Die äußeren Einfaß-Profile wurden schon aufgesteckt, sie werden

dann mittels Halbrundkerbstiften mit dem Blech “vernagelt”.

Eine Reihe mit Halbrundkerbstiften die eine Nieten-Optik an den

Seitenwänden des Wagens bewirken.

Die montierten Frontteile der Kirmeswagen. Rechts der montierte

Aufbau des Losewagens.

Einkleben der Wagenseitenteile mit UHU-endfest. Anschließend

wurden die eingeklebten Bleche noch mit Halbrundkerbstiften

“vernagelt”. Zum einen dient es der Optik und zum anderen gegen

das herausfallen beim pulverlackieren.

Das Klappdach wurde probeweise eingebaut, um zu kontrol-

lieren, ob alle Teile zueinander passen.

Das Dachgerippe besteht aus lasergeschnittenen 1,5mm Aluquer-

verbindern, die gekantet wurden. Diese Querverbinder werden mit

4mm Alurundstäben verbunden. Auf dieses Gerippe werden später

die Dachlatten geklebt.

Die untere Heckverkleidung wurde aus einem Alu-

flachmaterial, mit einer Stärke von 20mm, hergestellt.

Das Klappdach-Gerippe von oben.

Der Drehpunkt des Klappdaches.

Die komplette ausgebaute Klappdacheinheit kann nun pulver-

lackiert werden.

Die fertige Drehschemel-Vorderachse. Alle Aluteile wurden blau

eloxiert.

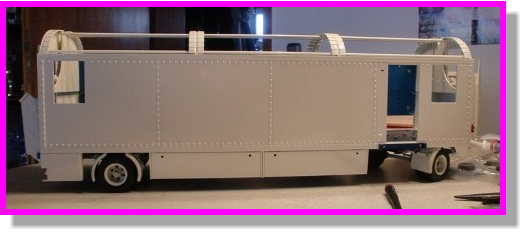

Der frisch pulverlackierte und zusammengebaute Wagen.

Im hinteren Bereich des Wagens ist der Transporthalter für die

Teile der späteren Außenfassade gut zu erkennen. Dieser Halter

befindet sich auf einer Auszugschiene, die durch die hintere Tür

fährt und somit die Teile von außen beladen werden können.

Im vorderen Bereich des Wagens befindet sich ein zweiter Ein-

gang. Gut zu erkennen ist auch die Nietenoptik.

Anpassen des oberen Dachkranzes der Außenfassade. In die

Ständer werden später die Verkleidungsbleche eingeschoben.

Aufkleben der Dachlatten auf dem fest montierten Dachgerippe.

Die fertig beplankte feste Dachhälfte.

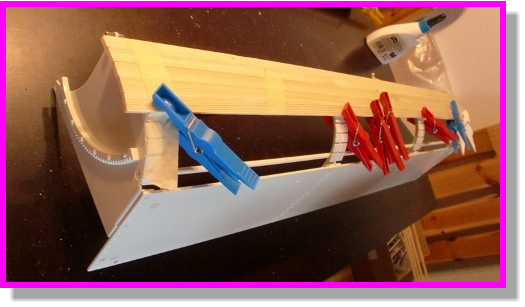

Die Klappdachhälfte wird nun mit Dachlatten ( Kiefernleisten )

beplankt. Auch diese wurden mittels Spezialkleber und Holzleim

auf das Gerippe geklebt.

Nach dem Aushärten des Klebers wurden die Dachhälften glatt

geschliffen, um eine saubere Oberfläche für das verkleben der

Dachfolie zu erhalten.

Zusätzlich wurden die Dächer von innen mit weiteren Latten ver-

klebt. Dieses dient zur endgültigen Stabilität und Haltbarkeit der

Dachkonstruktion. Außerdem entsteht so eine saubere Innenoptik

des Daches.

Die beiden Dachhälften sind nun für das Aufbügeln der Dachfolie

vorbereitet.

Der Probezusammenbau der Außenfassade.

Die Seitenteile der Fassade werden mit Streben aus 1,6mm Edel-

stahldraht gegen ein einknicken gesichert. Die 1,5mm starken

Alubleche der Fassade wurden lasergeschnitten und anschließend

blau eloxiert.

Nun erfolgt das Aufbügeln der Dachfolie auf der Klappdachhälfte

Dazu wurde sie wieder aus dem Wagen ausgebaut.

Das gleiche passiert nun auch mit der festen Dachhälfte, nur mit

dem Unterschied, daß die Folie direkt auf das montierte Dach

aufgebügelt wird.

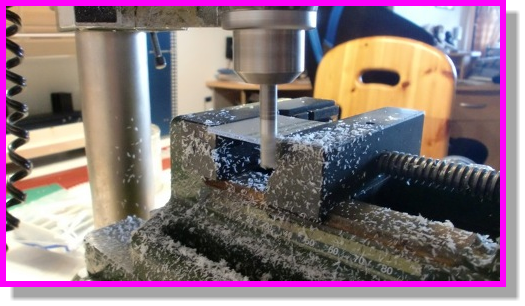

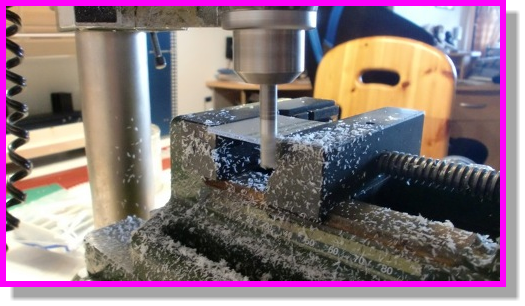

Die Plexiglas-Fensterscheiben werden mit einer Tischfräsmaschine

auf die richtigen Maße gefräst.

Die Plexiglas-Fensterscheiben werden mit einer Tischfräsmaschine

auf die richtigen Maße gefräst.

Das Wagen-Heckteil mit dem Ausschnitt der hinteren Eingangstür.

Die äußeren Einfaß-Profile wurden schon aufgesteckt, sie werden

dann mittels Halbrundkerbstiften mit dem Blech “vernagelt”.

Eine Reihe mit Halbrundkerbstiften die eine Nieten-Optik an den

Seitenwänden des Wagens bewirken.

Die montierten Frontteile der Kirmeswagen. Rechts der montierte

Aufbau des Losewagens.

Einkleben der Wagenseitenteile mit UHU-endfest. Anschließend

wurden die eingeklebten Bleche noch mit Halbrundkerbstiften

“vernagelt”. Zum einen dient es der Optik und zum anderen gegen

das herausfallen beim pulverlackieren.

Das Klappdach wurde probeweise eingebaut, um zu kontrol-

lieren, ob alle Teile zueinander passen.

Das Dachgerippe besteht aus lasergeschnittenen 1,5mm Aluquer-

verbindern, die gekantet wurden. Diese Querverbinder werden mit

4mm Alurundstäben verbunden. Auf dieses Gerippe werden später

die Dachlatten geklebt.

Die untere Heckverkleidung wurde aus einem Alu-

flachmaterial, mit einer Stärke von 20mm, hergestellt.

Das Klappdach-Gerippe von oben.

Der Drehpunkt des Klappdaches.

Die komplette ausgebaute Klappdacheinheit kann nun pulver-

lackiert werden.

Die fertige Drehschemel-Vorderachse. Alle Aluteile wurden blau

eloxiert.

Der frisch pulverlackierte und zusammengebaute Wagen.

Im hinteren Bereich des Wagens ist der Transporthalter für die

Teile der späteren Außenfassade gut zu erkennen. Dieser Halter

befindet sich auf einer Auszugschiene, die durch die hintere Tür

fährt und somit die Teile von außen beladen werden können.

Im vorderen Bereich des Wagens befindet sich ein zweiter Ein-

gang. Gut zu erkennen ist auch die Nietenoptik.

Anpassen des oberen Dachkranzes der Außenfassade. In die

Ständer werden später die Verkleidungsbleche eingeschoben.

Aufkleben der Dachlatten auf dem fest montierten Dachgerippe.

Die fertig beplankte feste Dachhälfte.

Die Klappdachhälfte wird nun mit Dachlatten ( Kiefernleisten )

beplankt. Auch diese wurden mittels Spezialkleber und Holzleim

auf das Gerippe geklebt.

Nach dem Aushärten des Klebers wurden die Dachhälften glatt

geschliffen, um eine saubere Oberfläche für das verkleben der

Dachfolie zu erhalten.

Zusätzlich wurden die Dächer von innen mit weiteren Latten ver-

klebt. Dieses dient zur endgültigen Stabilität und Haltbarkeit der

Dachkonstruktion. Außerdem entsteht so eine saubere Innenoptik

des Daches.

Die beiden Dachhälften sind nun für das Aufbügeln der Dachfolie

vorbereitet.

Der Probezusammenbau der Außenfassade.

Die Seitenteile der Fassade werden mit Streben aus 1,6mm Edel-

stahldraht gegen ein einknicken gesichert. Die 1,5mm starken

Alubleche der Fassade wurden lasergeschnitten und anschließend

blau eloxiert.

Nun erfolgt das Aufbügeln der Dachfolie auf der Klappdachhälfte

Dazu wurde sie wieder aus dem Wagen ausgebaut.

Das gleiche passiert nun auch mit der festen Dachhälfte, nur mit

dem Unterschied, daß die Folie direkt auf das montierte Dach

aufgebügelt wird.

Das Wagen-Heckteil mit dem Ausschnitt der hinteren Eingangstür.

Die äußeren Einfaß-Profile wurden schon aufgesteckt, sie werden

dann mittels Halbrundkerbstiften mit dem Blech “vernagelt”.

Eine Reihe mit Halbrundkerbstiften die eine Nieten-Optik an den

Seitenwänden des Wagens bewirken.

Die montierten Frontteile der Kirmeswagen. Rechts der montierte

Aufbau des Losewagens.

Einkleben der Wagenseitenteile mit UHU-endfest. Anschließend

wurden die eingeklebten Bleche noch mit Halbrundkerbstiften

“vernagelt”. Zum einen dient es der Optik und zum anderen gegen

das herausfallen beim pulverlackieren.

Das Klappdach wurde probeweise eingebaut, um zu kontrol-

lieren, ob alle Teile zueinander passen.

Das Dachgerippe besteht aus lasergeschnittenen 1,5mm Aluquer-

verbindern, die gekantet wurden. Diese Querverbinder werden mit

4mm Alurundstäben verbunden. Auf dieses Gerippe werden später

die Dachlatten geklebt.

Die untere Heckverkleidung wurde aus einem Alu-

flachmaterial, mit einer Stärke von 20mm, hergestellt.

Das Klappdach-Gerippe von oben.

Der Drehpunkt des Klappdaches.

Die komplette ausgebaute Klappdacheinheit kann nun pulver-

lackiert werden.

Die fertige Drehschemel-Vorderachse. Alle Aluteile wurden blau

eloxiert.

Der frisch pulverlackierte und zusammengebaute Wagen.

Im hinteren Bereich des Wagens ist der Transporthalter für die

Teile der späteren Außenfassade gut zu erkennen. Dieser Halter

befindet sich auf einer Auszugschiene, die durch die hintere Tür

fährt und somit die Teile von außen beladen werden können.

Im vorderen Bereich des Wagens befindet sich ein zweiter Ein-

gang. Gut zu erkennen ist auch die Nietenoptik.

Anpassen des oberen Dachkranzes der Außenfassade. In die

Ständer werden später die Verkleidungsbleche eingeschoben.

Aufkleben der Dachlatten auf dem fest montierten Dachgerippe.

Die fertig beplankte feste Dachhälfte.

Die Klappdachhälfte wird nun mit Dachlatten ( Kiefernleisten )

beplankt. Auch diese wurden mittels Spezialkleber und Holzleim

auf das Gerippe geklebt.

Nach dem Aushärten des Klebers wurden die Dachhälften glatt

geschliffen, um eine saubere Oberfläche für das verkleben der

Dachfolie zu erhalten.

Zusätzlich wurden die Dächer von innen mit weiteren Latten ver-

klebt. Dieses dient zur endgültigen Stabilität und Haltbarkeit der

Dachkonstruktion. Außerdem entsteht so eine saubere Innenoptik

des Daches.

Die beiden Dachhälften sind nun für das Aufbügeln der Dachfolie

vorbereitet.

Der Probezusammenbau der Außenfassade.

Die Seitenteile der Fassade werden mit Streben aus 1,6mm Edel-

stahldraht gegen ein einknicken gesichert. Die 1,5mm starken

Alubleche der Fassade wurden lasergeschnitten und anschließend

blau eloxiert.

Nun erfolgt das Aufbügeln der Dachfolie auf der Klappdachhälfte

Dazu wurde sie wieder aus dem Wagen ausgebaut.

Das gleiche passiert nun auch mit der festen Dachhälfte, nur mit

dem Unterschied, daß die Folie direkt auf das montierte Dach

aufgebügelt wird.

Die Plexiglas-Fensterscheiben werden mit einer Tischfräsmaschine

auf die richtigen Maße gefräst.

Die Plexiglas-Fensterscheiben werden mit einer Tischfräsmaschine

auf die richtigen Maße gefräst.